![]()

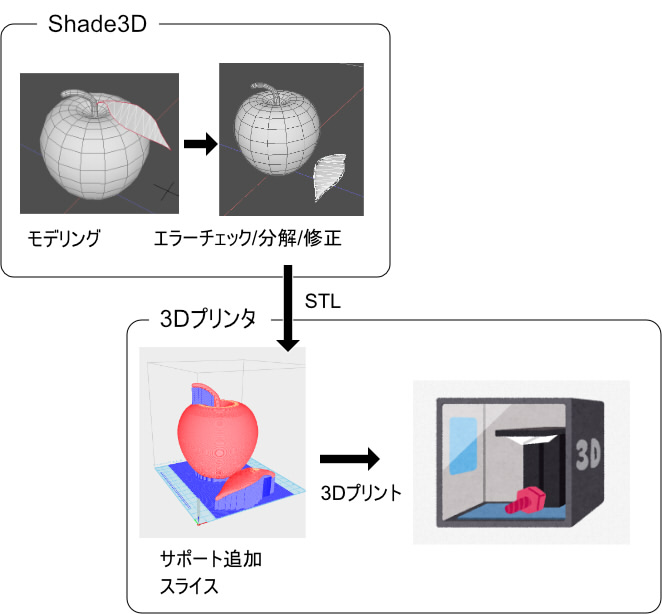

- 3Dプリンタで3Dモデルを出力する流れ

今回から数回に分けて、Shade3Dで3Dプリンタ向けのモデリングを行って実際に3Dプリンタで出力するまでをテーマにしていきます。

今回は全体の流れの把握と、Shade3Dでモデリングを行う対象を決めるまで進めていきます。

Shade3Dの3Dプリンタの使用については、

「チャレンジ!3D」( https://shade3d.jp/training/challenge3d/ )、

「3Dプリント講座」( https://shade3d.jp/training/1/1.html )にも情報がありますので、

合わせてご参照くださいませ。

3Dプリンタで出力するまでの流れ

Shade3Dは、3Dプリンタへの出力のためのモデリング補助機能が用意されています。

「3Dプリントアシスタント」を使用することで、3Dプリンタ向けの3Dモデルのエラーチェックを行うことができます。

この3Dプリントアシスタントは、Shade3Dでの3Dプリントに向けての検証を簡略化するものです。

3Dプリンタに造形を出力する流れとして、Shade3D側で行う作業と3Dプリンタ側で行う作業があります。

Shade3D側の作業

3Dプリンタは、カラー対応のものもありますが単色のみのものが多いかもしれません。

そのため、Shade3DのモデリングではポリゴンメッシュのUVや形状へのマテリアルの割り当ては不要です。

Shade3D側ではいくつかモデリングで注意しなければならないことがあります。

3Dモデルを現実世界に出すことになるため、物理的に存在しない形にはできません。

たとえば以下のような表現はできません。

- 厚みのない面がある

- 閉じた形状に穴が開いている

- 宙に浮いている箇所がある

- 小さすぎる/細すぎる箇所がある

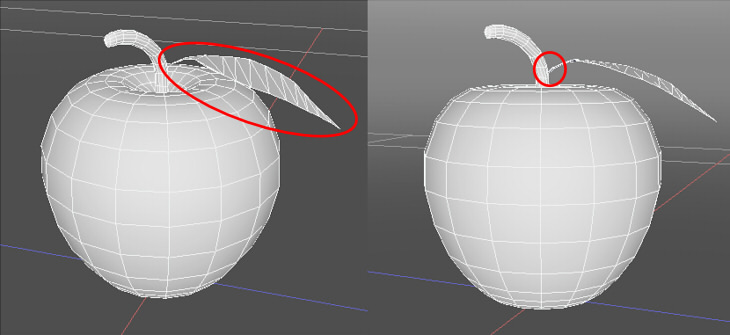

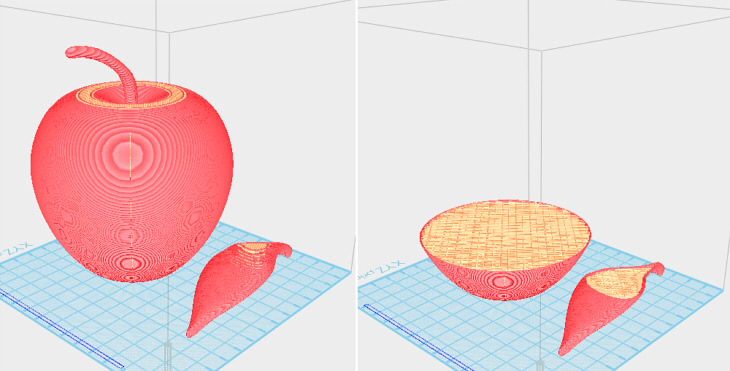

以下のようなリンゴの形状の場合、葉の部分に厚みがありません。

また、枝と葉の接続部分が細すぎて耐久性がなさそうです。

このような表現はできません。

葉に厚みを付ける、細すぎる部分を太くする、といった修正が必要になります。

また、葉はリンゴの本体と分離して出力後にドッキングする構成にしたほうが安定しそうです。

「厚みのない面がある」「閉じた形状に穴が開いている」については、「非多様体稜線」を表示することですぐに把握できます。

Shade3Dから3Dプリンタ側に渡すファイル形式

Shade3Dから3Dプリンタに形状を渡す場合は、STL形式がよく使われます。

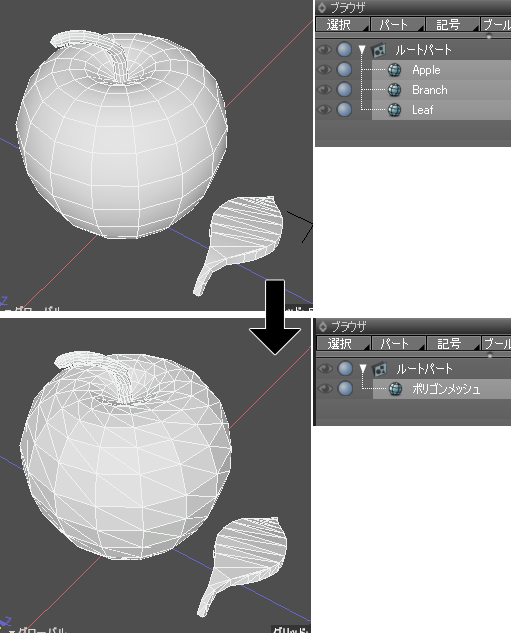

Shade3Dのモデリング作業で変換処理は不要ですが、STLエクスポート時に内部的には以下のような表現に置き換わります。

STLでは形状名は存在しません。マテリアルもありません。

非常にシンプルな三角形だけの構造になります。

また三角形ごとに法線情報を持ちますが、スムージングはされません。

フラットな三角形がそのまま3Dプリンタに出る、と考えていいのかもしれません。

そのため、Shade3Dで3Dプリンタ向けのモデリングを行う際、

曲面となる箇所は面数を増やして表現するようにします。

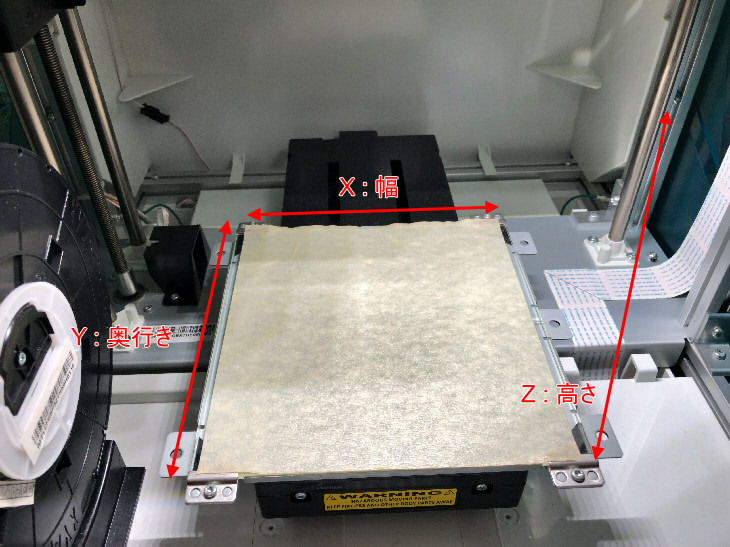

3Dプリンタのハードウェアの仕様を確認

Shade3DでエクスポートしたSTLファイルを、3Dプリンタ側のユーティリティソフト(スライスソフトとも呼ばれる)に渡します。

この際に、モデリングとして必要な情報は3Dプリンタのハードウェアの仕様によって変わります。

以下をチェックするようにしました。

- 最大印刷範囲 (150 x 150 x 150 mm )

- XY方向の精度 (0.0125 mm)

- Z方向の精度 (0.0004 mm)

- 積層ピッチ (0.02 ~ 0.4 mm)

- ノズル直径 (0.3 mm)

カッコで囲った部分は、チュートリアルで使用している3Dプリンタのカタログスペックです。

3Dプリンタの物理的なサイズにより、どの大きさまでの形状を印刷できるかが決まります。

「最大印刷範囲」として幅 x 奥行き x 高さの情報が仕様として明示されています。

この範囲内に十分収まるサイズでモデリングする必要があります。

3Dプリンタは、Z軸が上向きのZ-Up座標系であることが多いです。

そのため、Shade3DからのSTLエクスポート時はZ-Upに変換されて出力されます。

3Dプリンタは積層方式になっており、印刷の前処理としてXY平面上の断面ごとにスライスされます。

これがZ軸方向に積み重なるように造形されます。

「3Dプリント講座」の「3Dプリンタをもっと知ろう」に分かりやすく説明されていますので、

こちらもご参照くださいませ。

このときのXY方向の精度はハードウェアによって異なります。

この精度はハードウェアの仕様であり、使用者側が調整できるパラメータがあるわけではないようです。

また、Z方向の重なりは「Z方向の精度」で限界を把握できます。

「積層ピッチ」はZ方向の厚みをどれくらいにするかの指定になります。

ユーティリティソフトで選択できます。

「積層ピッチ」が小さいほうが造形として精密で解像度が上がりますが、時間がかかります。

また、3Dプリンタでは印刷に失敗する場合も多々あります。

「積層ピッチ」が小さいほど安定するかというとそうでもないため、このあたりは試行錯誤となりそうです。

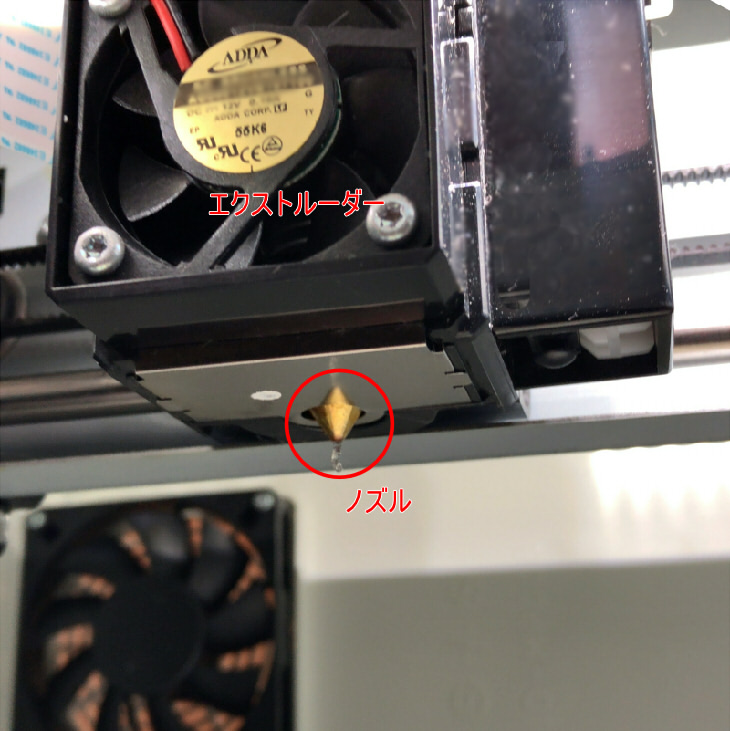

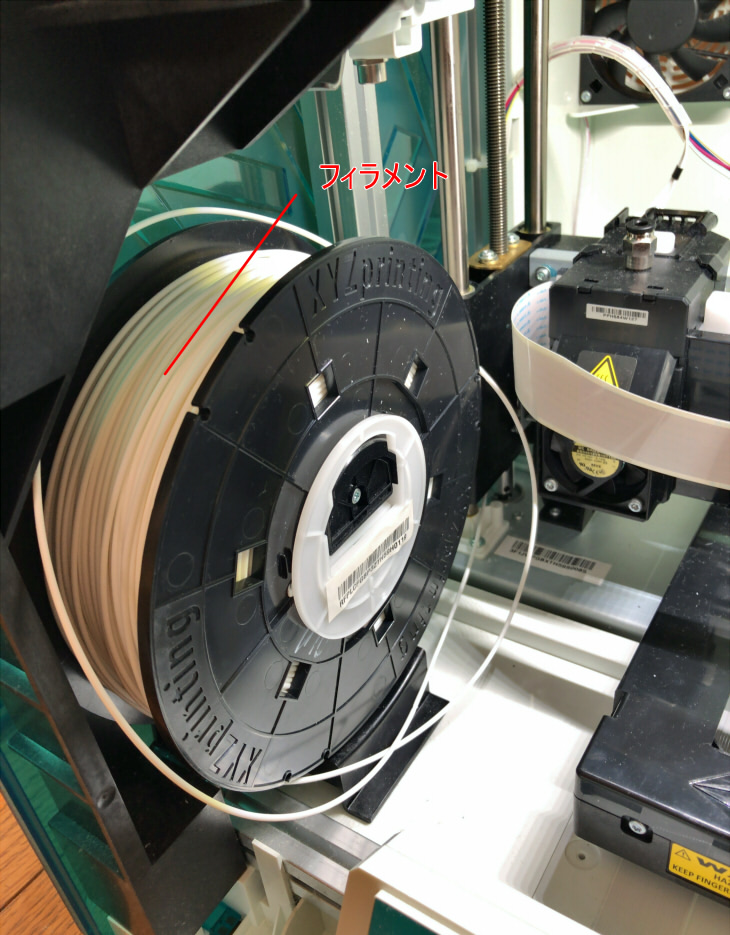

3Dプリンタの印刷は、X軸方向/Y軸方向に動く「エクストルーダー」の先に「ノズル」が付いており、

「ノズル」より「フィラメント」を溶かして出していきます。

フィラメントはリール状に巻かれており、これを引き出してエクストルーダーに繋げています。

XY平面上に断面を出力、土台から上(Z軸方向)に向かってこの断面を積み重ねていくことで造形していくことになります。

以下はShade3Dでの表示ですが、以下の動画のような積み上げ方をします。

フィラメントを出すノズルの「ノズル直径」は、出力できる造形の精度に大きく影響します。

「ノズル直径」が0.3mmの場合、XY平面上では0.3mmよりも細かい箇所は表現できないことになります。

「積層ピッチ」と「ノズル直径」は、3Dプリントした造形の解像度に直結するでしょうか。

なお、「積層ピッチ」の精度を意識して3Dプリントしても、厚みについては満足な仕上がりにならないことが多いかもしれません。

かなり十分な厚みを取らないと安定しないこともありました。

この安定性については、3Dプリンタのハードウェアやユーティリティソフトに左右されそうです。

3Dプリンタのユーティリティソフト

3Dプリンタに造形情報を渡すためのユーティリティソフト(スライスソフト)は、

STLファイルの3D形状情報を読み込み、これを3Dプリンタに出力できる形に変換します。

昨今のユーティリティソフトでは、面同士の重なりがある場合/穴が開いている場合は、ある程度補正してくれます。

そのため、Shade3D側のモデリングでは厚みのチェック、宙に浮いている形状がないか、

などの最低限のチェックだけでうまく印刷できることも多いかもしれません。

ユーティリティソフトは、XY平面の断面ごとにスライスされ、Z軸方向に積み重なるように変換されます。

この情報は、3Dプリンタのハードウェアの仕様(「積層ピッチ」「ノズル直径」など)を加味して変換されます。

なお、上記の画像のまま3Dプリントするとまずうまくいきません。

宙に浮いている部分があったり、枝部分が物理的に不安定な構造になっています。

印刷中はフィラメントが溶かされて柔らかくなっています。

そのため、当然ながら重力の影響を受けます。

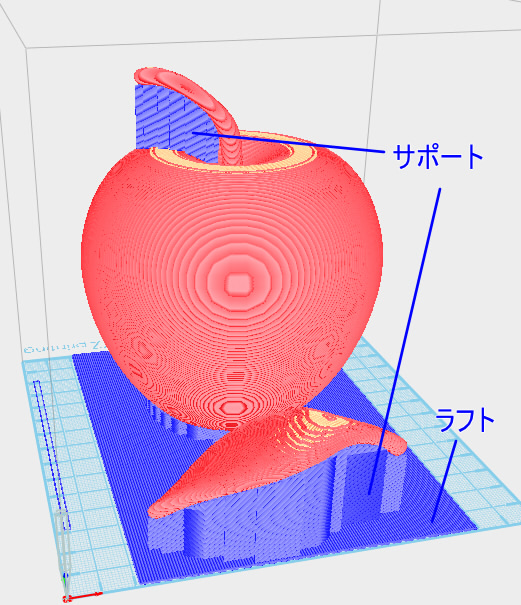

これらを解決するために、オプションで「サポート」を付けます。

サポートもフィラメントによってプリントされます。

また、台座(プラットフォームと呼ばれる)で安定するようにするためのサポートを「ラフト」と呼びます。

3Dプリント後、このサポートは手でバリバリとはがしやすいようになっています。

出力する造形によってはサポートが不要な場合もあります。

ユーティリティソフトでのスライスの変換を行った後、3Dプリンタにスライス情報を渡して印刷を開始します。

以上が3Dプリントを行う際の基礎的な流れとなります。

モデリングのテーマ

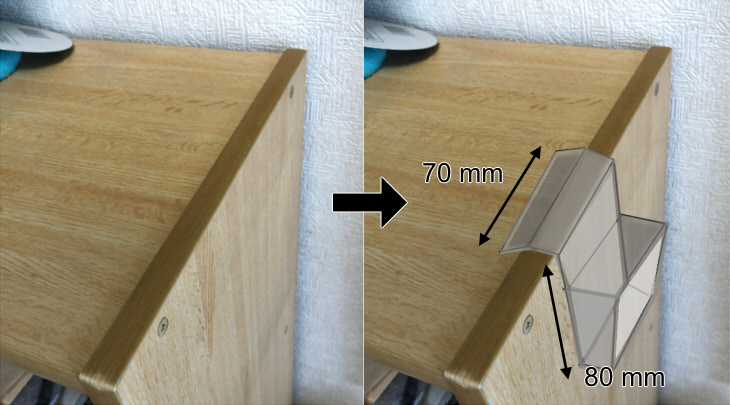

モデリングについては、実用的な小物として「机や棚の角部分にひっかける鉛筆立て」としました。

以下のように実際に配置したい場所の写真を撮り、寸法をある程度測ってラフで描いてみました。

モデリングとしては単純な形状です。

今回はここまでです。

全体の流れの把握と、モデリングのテーマを決めました。

次回以降、Shade3Dでモデリングしながら3Dプリンタに出すための調整を行っていきます。